อุปกรณ์เจาะเลเซอร์นาโนวินาทีอินฟราเรดสำหรับการเจาะกระจกที่มีความหนา ≤20 มม.

พารามิเตอร์หลัก

| ประเภทเลเซอร์ | อินฟราเรดนาโนวินาที |

| ขนาดแพลตฟอร์ม | 800*600(มม.) |

|

| 2000*1200(มม.) |

| ความหนาของการเจาะ | ≤20(มม.) |

| ความเร็วในการเจาะ | 0-5000(มม./วินาที) |

| การแตกหักของขอบการเจาะ | <0.5(มม.) |

| หมายเหตุ: ขนาดแพลตฟอร์มสามารถปรับแต่งได้ | |

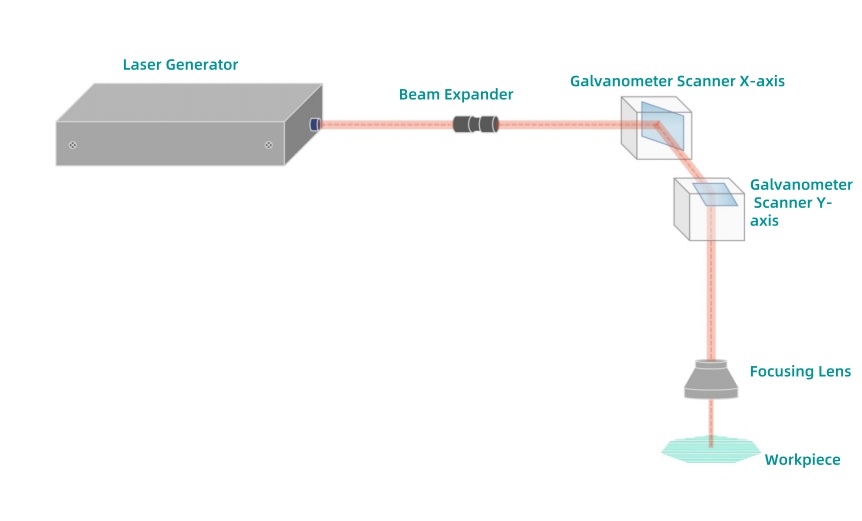

หลักการเจาะด้วยเลเซอร์

ลำแสงเลเซอร์จะถูกโฟกัสในตำแหน่งที่เหมาะสมที่สุดเมื่อเทียบกับความหนาของชิ้นงาน จากนั้นจะสแกนไปตามเส้นทางที่กำหนดไว้ล่วงหน้าด้วยความเร็วสูง ลำแสงเลเซอร์พลังงานสูงจะทำงานร่วมกับลำแสงเลเซอร์เพื่อแยกวัสดุเป้าหมายออกทีละชั้นเพื่อสร้างช่องตัด ทำให้เกิดการเจาะรูที่แม่นยำ (รูปทรงวงกลม สี่เหลี่ยมจัตุรัส หรือรูปทรงที่ซับซ้อน) พร้อมการแยกวัสดุอย่างมีการควบคุม

ข้อดีของการเจาะด้วยเลเซอร์

· การบูรณาการอัตโนมัติสูงพร้อมการใช้พลังงานขั้นต่ำและการทำงานที่เรียบง่าย

· การประมวลผลแบบไม่สัมผัสช่วยให้สามารถสร้างรูปทรงเรขาคณิตแบบไม่มีข้อจำกัดนอกเหนือจากวิธีการทั่วไป

· การดำเนินการแบบไม่ใช้วัสดุสิ้นเปลืองช่วยลดต้นทุนการดำเนินงานและเพิ่มความยั่งยืนด้านสิ่งแวดล้อม

· ความแม่นยำที่เหนือกว่าด้วยการกระเทาะขอบน้อยที่สุดและการกำจัดความเสียหายของชิ้นงานรอง

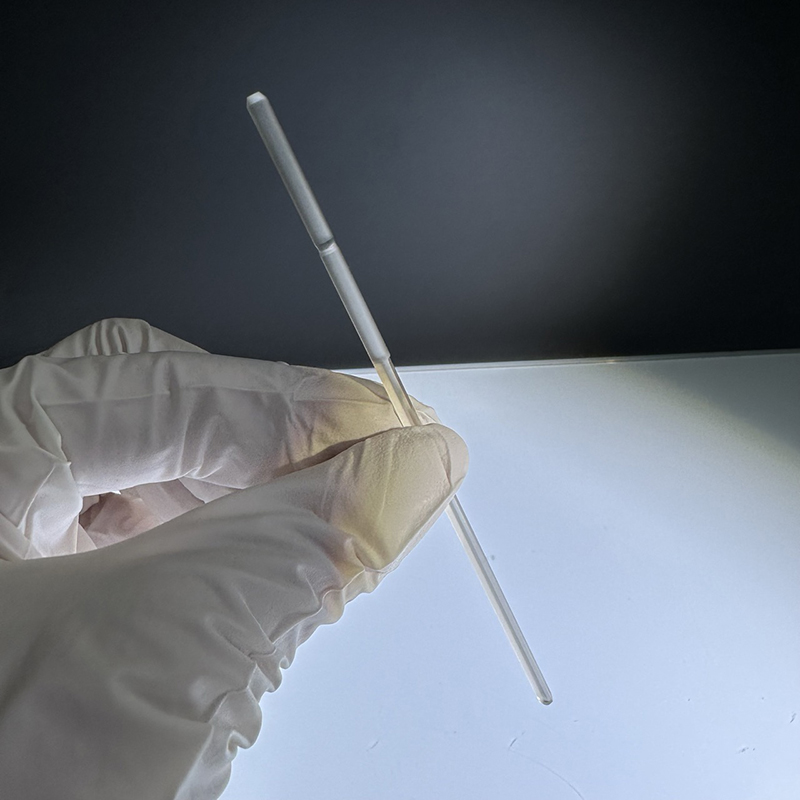

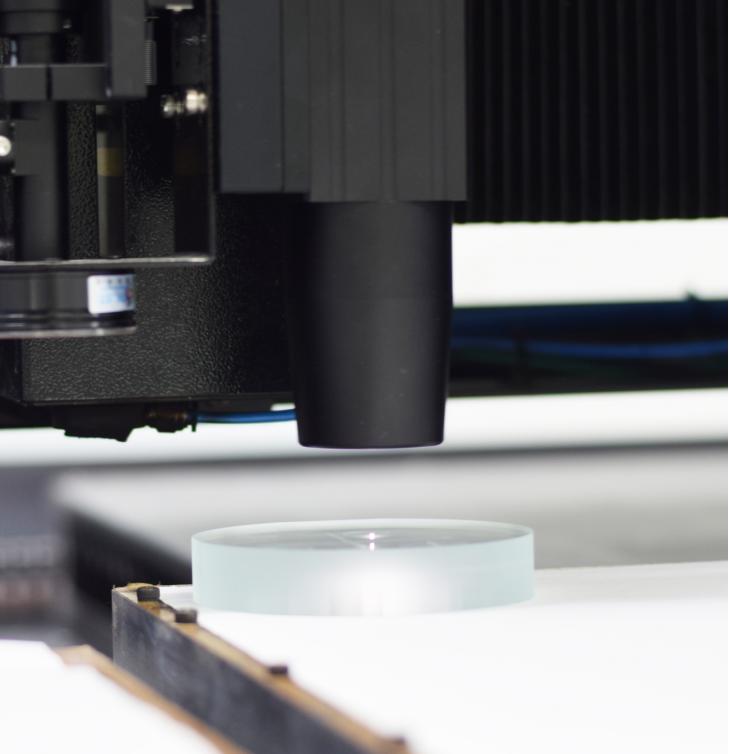

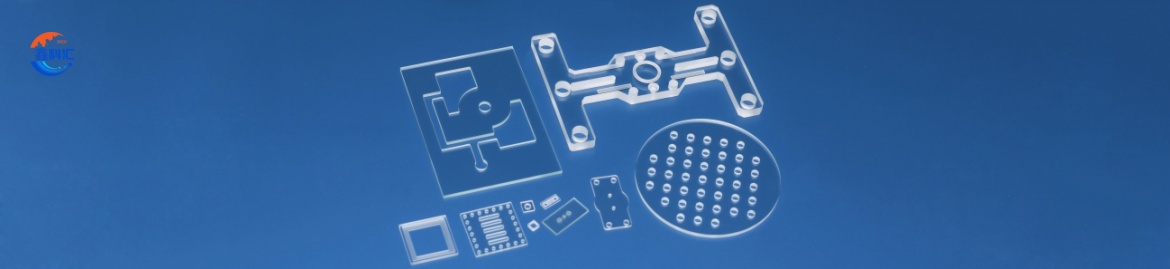

ตัวอย่างการแสดง

การสมัครกระบวนการ

ระบบนี้ได้รับการออกแบบมาเพื่อการประมวลผลวัสดุเปราะ/แข็งอย่างแม่นยำ รวมถึงการขุดเจาะ การเซาะร่อง การลอกฟิล์ม และการตกแต่งพื้นผิว การใช้งานทั่วไป ได้แก่:

1. การเจาะและบากสำหรับส่วนประกอบประตูห้องอาบน้ำ

2. การเจาะที่แม่นยำของแผงกระจกเครื่องใช้ไฟฟ้า

3. แผงโซล่าเซลล์แบบเจาะ

4. การเจาะแผ่นปิดสวิตช์/เต้ารับ

5. การกำจัดเคลือบกระจกด้วยการเจาะ

6. การสร้างพื้นผิวและการทำร่องแบบกำหนดเองสำหรับผลิตภัณฑ์เฉพาะทาง

ข้อดีของการประมวลผล

1. แพลตฟอร์มขนาดใหญ่รองรับขนาดผลิตภัณฑ์ที่หลากหลายในอุตสาหกรรมต่างๆ

2. การเจาะรูปทรงที่ซับซ้อนทำได้ด้วยการทำงานแบบรอบเดียว

3. การแตกของขอบน้อยที่สุดพร้อมพื้นผิวที่เสร็จสิ้นเหนือกว่า (Ra <0.8μm)

4. การเปลี่ยนผ่านที่ราบรื่นระหว่างข้อมูลจำเพาะของผลิตภัณฑ์ด้วยการใช้งานที่ใช้งานง่าย

5. การดำเนินงานที่คุ้มต้นทุนด้วยคุณสมบัติ:

· อัตราผลตอบแทนสูง (>99.2%)

· การประมวลผลแบบไม่ใช้วัสดุสิ้นเปลือง

· ปล่อยมลพิษเป็นศูนย์

6. การประมวลผลแบบไม่สัมผัสช่วยรักษาความสมบูรณ์ของพื้นผิว

คุณสมบัติหลัก

1. เทคโนโลยีการจัดการความร้อนที่แม่นยำ:

· ใช้กระบวนการเจาะแบบก้าวหน้าหลายพัลส์พร้อมพลังงานพัลส์เดี่ยวที่ปรับได้ (0.1–50 mJ)

· ระบบป้องกันม่านอากาศด้านข้างที่เป็นนวัตกรรมใหม่จำกัดพื้นที่ที่ได้รับผลกระทบจากความร้อนให้เหลือเพียง 10% ของเส้นผ่านศูนย์กลางรู

· โมดูลตรวจสอบอุณหภูมิอินฟราเรดแบบเรียลไทม์ชดเชยพารามิเตอร์พลังงานโดยอัตโนมัติ (เสถียรภาพ ±2%)

2. แพลตฟอร์มการประมวลผลอัจฉริยะ:

· ติดตั้งด้วยมอเตอร์เชิงเส้นความแม่นยำสูง (ความแม่นยำในการวางตำแหน่งซ้ำ: ±2 μm)

· ระบบจัดตำแหน่งภาพแบบบูรณาการ (CCD 5 เมกะพิกเซล ความแม่นยำในการรับรู้: ±5 μm)

· ฐานข้อมูลกระบวนการโหลดล่วงหน้าพร้อมพารามิเตอร์ที่ปรับให้เหมาะสมสำหรับวัสดุแก้วมากกว่า 50 ประเภท

3. การออกแบบการผลิตประสิทธิภาพสูง:

· โหมดการทำงานแบบสลับสถานีคู่พร้อมเวลาเปลี่ยนวัสดุ ≤3 วินาที

· รอบการประมวลผลมาตรฐาน 1 รู/0.5 วินาที (รูทะลุ Φ0.5 มม.)

· การออกแบบแบบโมดูลาร์ช่วยให้สามารถสลับชุดเลนส์โฟกัสได้อย่างรวดเร็ว (ช่วงการประมวลผล: Φ0.1–10 มม.)

การใช้งานการประมวลผลวัสดุแข็งเปราะ

| ประเภทวัสดุ | สถานการณ์การใช้งาน | การประมวลผลเนื้อหา |

| แก้วโซดาไลม์ | ประตูอาบน้ำ | รูยึดและช่องระบายน้ำ |

| แผงควบคุมเครื่องใช้ไฟฟ้า | อาร์เรย์รูระบายน้ำ | |

| กระจกนิรภัย | หน้าต่างดูเตาอบ | อาร์เรย์รูระบายอากาศ |

| เตาแม่เหล็กไฟฟ้า | ช่องระบายความร้อนแบบทำมุม | |

| กระจกโบโรซิลิเกต | แผงโซล่าเซลล์ | รูยึด |

| เครื่องแก้วในห้องปฏิบัติการ | รางระบายน้ำแบบกำหนดเอง | |

| แก้ว-เซรามิก | พื้นผิวเตา | รูสำหรับวางตำแหน่งเตาเผา |

| เตาแม่เหล็กไฟฟ้า | อาร์เรย์รูยึดเซ็นเซอร์ | |

| ไพลิน | เคสอุปกรณ์สมาร์ท | ช่องระบายอากาศ |

| ช่องมองภาพอุตสาหกรรม | รูเสริมแรง | |

| กระจกเคลือบ | กระจกห้องน้ำ | รูยึด (การลอกเคลือบ + การเจาะ) |

| ผนังม่าน | กระจก Low-E ซ่อนรูระบายน้ำ | |

| กระจกเซรามิก | ฝาครอบสวิตช์/เต้ารับ | ช่องนิรภัย + รูลวด |

| กำแพงกันไฟ | รูระบายแรงดันฉุกเฉิน |

XKH ให้การสนับสนุนทางเทคนิคที่ครอบคลุมและบริการเสริมสำหรับอุปกรณ์เจาะกระจกด้วยเลเซอร์อินฟราเรดนาโนวินาที เพื่อให้มั่นใจถึงประสิทธิภาพสูงสุดตลอดวงจรชีวิตของอุปกรณ์ เรามีบริการพัฒนากระบวนการตามความต้องการ โดยทีมวิศวกรของเราทำงานร่วมกันอย่างใกล้ชิดกับลูกค้าเพื่อจัดทำคลังพารามิเตอร์เฉพาะสำหรับวัสดุ ซึ่งรวมถึงโปรแกรมการเจาะเฉพาะสำหรับวัสดุที่ท้าทาย เช่น แซฟไฟร์และกระจกนิรภัยที่มีความหนาตั้งแต่ 0.1 มม. ถึง 20 มม. เพื่อเพิ่มประสิทธิภาพการผลิต เราดำเนินการสอบเทียบอุปกรณ์ ณ สถานที่ปฏิบัติงานและทดสอบประสิทธิภาพ เพื่อให้มั่นใจว่าค่าเมตริกที่สำคัญ เช่น ความคลาดเคลื่อนของเส้นผ่านศูนย์กลางรู (±5μm) และคุณภาพขอบ (Ra<0.5μm) เป็นไปตามมาตรฐานอุตสาหกรรม