อุปกรณ์ตัดเลเซอร์อินฟราเรด Picosecond Dual-Platform สำหรับการประมวลผลแก้วออปติคอล/ควอตซ์/แซฟไฟร์

พารามิเตอร์หลัก

| ประเภทเลเซอร์ | พิโควินาทีอินฟราเรด |

| ขนาดแพลตฟอร์ม | 700×1200 (มม.) |

| 900×1400 (มม.) | |

| ความหนาในการตัด | 0.03-80 (มม.) |

| ความเร็วในการตัด | 0-1000 (มม./วินาที) |

| การแตกหักของคมตัด | <0.01 (มม.) |

| หมายเหตุ: ขนาดแพลตฟอร์มสามารถปรับแต่งได้ | |

คุณสมบัติหลัก

1.เทคโนโลยีเลเซอร์ความเร็วสูง:

· พัลส์สั้นระดับพิโควินาที (10⁻¹²s) รวมกับเทคโนโลยีการปรับแต่ง MOPA บรรลุความหนาแน่นพลังงานสูงสุด >10¹² W/cm²

· ความยาวคลื่นอินฟราเรด (1,064 นาโนเมตร) ทะลุผ่านวัสดุโปร่งใสผ่านการดูดซับแบบไม่เชิงเส้น ป้องกันการสึกกร่อนบนพื้นผิว

· ระบบออปติกโฟกัสหลายจุดที่เป็นกรรมสิทธิ์สร้างจุดประมวลผลอิสระสี่จุดพร้อมกัน

2.ระบบซิงโครไนซ์สถานีคู่:

· สเตจมอเตอร์เชิงเส้นคู่ฐานหินแกรนิต (ความแม่นยำในการวางตำแหน่ง: ±1μm)

· เวลาในการสลับสถานีน้อยกว่า 0.8 วินาที ช่วยให้สามารถดำเนินการ "ประมวลผล-โหลด/ขนถ่าย" แบบขนานได้

· การควบคุมอุณหภูมิอิสระ (23±0.5°C) ต่อสถานีช่วยให้มั่นใจถึงความเสถียรของการตัดเฉือนในระยะยาว

3.การควบคุมกระบวนการอัจฉริยะ:

· ฐานข้อมูลวัสดุบูรณาการ (พารามิเตอร์กระจกมากกว่า 200 รายการ) สำหรับการจับคู่พารามิเตอร์อัตโนมัติ

· การตรวจติดตามพลาสม่าแบบเรียลไทม์จะปรับพลังงานเลเซอร์แบบไดนามิก (ความละเอียดในการปรับ: 0.1mJ)

· การป้องกันม่านอากาศช่วยลดรอยแตกร้าวเล็กๆ ที่ขอบ (<3μm)

ในกรณีการใช้งานทั่วไปที่เกี่ยวข้องกับการตัดแผ่นเวเฟอร์แซฟไฟร์หนา 0.5 มม. ระบบจะบรรลุความเร็วในการตัด 300 มม./วินาที โดยมีขนาดการแตกน้อยกว่า 10μm ซึ่งแสดงถึงการปรับปรุงประสิทธิภาพ 5 เท่าเมื่อเทียบกับวิธีการดั้งเดิม

ข้อดีของการประมวลผล

1.ระบบตัดและแยกแบบบูรณาการสองสถานีเพื่อการทำงานที่ยืดหยุ่น

2. การตัดเฉือนความเร็วสูงของรูปทรงเรขาคณิตที่ซับซ้อนช่วยเพิ่มประสิทธิภาพการแปลงกระบวนการ

3. คมตัดแบบไม่มีเทเปอร์ มีการแตกบิ่นน้อยที่สุด (<50μm) และการจัดการที่ปลอดภัยสำหรับผู้ปฏิบัติงาน

4. การเปลี่ยนแปลงที่ราบรื่นระหว่างข้อมูลจำเพาะของผลิตภัณฑ์ด้วยการใช้งานที่ใช้งานง่าย

5. ต้นทุนการดำเนินงานต่ำ อัตราผลตอบแทนสูง กระบวนการปราศจากวัสดุสิ้นเปลืองและมลพิษ

6. ไม่เกิดตะกรัน ของเหลวเสีย หรือน้ำเสีย พร้อมรับประกันความสมบูรณ์ของพื้นผิว

ตัวอย่างการแสดง

การใช้งานทั่วไป

1.การผลิตอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค:

· การตัดขอบกระจก 3 มิติของสมาร์ทโฟนอย่างแม่นยำ (ความแม่นยำของมุม R: ±0.01 มม.)

· การเจาะรูขนาดเล็กในเลนส์นาฬิกาแซฟไฟร์ (รูรับแสงขั้นต่ำ: Ø0.3 มม.)

· การตกแต่งโซนส่งสัญญาณกระจกออปติคอลสำหรับกล้องใต้จอ

2.การผลิตส่วนประกอบออปติคัล:

· การกลึงโครงสร้างจุลภาคสำหรับอาร์เรย์เลนส์ AR/VR (ขนาดฟีเจอร์ ≥20μm)

· การตัดปริซึมควอตซ์แบบมุมสำหรับคอลลิเมเตอร์เลเซอร์ (ความคลาดเคลื่อนเชิงมุม: ±15")

· การขึ้นรูปโปรไฟล์ของตัวกรองอินฟราเรด (ความเรียวในการตัด <0.5°)

3.บรรจุภัณฑ์เซมิคอนดักเตอร์:

· การประมวลผลผ่านกระจก (TGV) ที่ระดับเวเฟอร์ (อัตราส่วนภาพ 1:10)

· การกัดกร่อนไมโครแชนเนลบนพื้นผิวแก้วสำหรับชิปไมโครฟลูอิดิกส์ (Ra <0.1μm)

· การตัดปรับความถี่สำหรับเรโซเนเตอร์ควอตซ์ MEMS

สำหรับการผลิตหน้าต่างออปติคอล LiDAR สำหรับยานยนต์ ระบบนี้ช่วยให้สามารถตัดกระจกควอตซ์หนา 2 มม. ให้เป็นรูปทรงที่มีมุมตัดตั้งฉาก 89.5±0.3° ซึ่งตรงตามข้อกำหนดการทดสอบการสั่นสะเทือนในระดับยานยนต์

การสมัครกระบวนการ

ออกแบบมาโดยเฉพาะสำหรับการตัดวัสดุเปราะ/แข็งอย่างแม่นยำ รวมถึง:

1.กระจกมาตรฐานและกระจกออปติก (BK7, ซิลิกาหลอมรวม);

2. คริสตัลควอตซ์และพื้นผิวแซฟไฟร์

3. กระจกนิรภัยและฟิลเตอร์ออปติคอล

4. พื้นผิวกระจก

สามารถตัดรูปทรงและเจาะรูภายในได้อย่างแม่นยำ (ขั้นต่ำ Ø0.3 มม.)

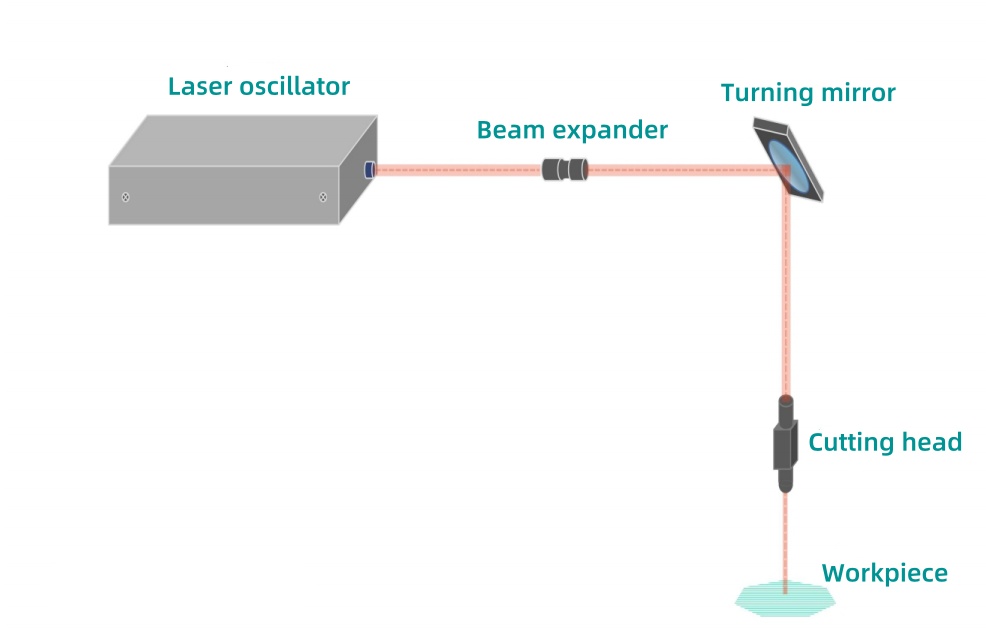

หลักการตัดด้วยเลเซอร์

เลเซอร์สร้างพัลส์สั้นพิเศษที่มีพลังงานสูงมาก ซึ่งทำปฏิกิริยากับชิ้นงานภายในช่วงเวลาเฟมโตวินาทีถึงพิโกวินาที ระหว่างการแพร่กระจายผ่านวัสดุ ลำแสงจะทำลายโครงสร้างความเค้นของชิ้นงานจนเกิดเป็นรูฟิลาเมนต์ขนาดไมครอน ระยะห่างของรูที่เหมาะสมที่สุดทำให้เกิดรอยแตกขนาดเล็กที่ควบคุมได้ ซึ่งผสานกับเทคโนโลยีการตัดเฉือนเพื่อให้ได้การแยกที่แม่นยำ

ข้อดีของการตัดด้วยเลเซอร์

1. การบูรณาการอัตโนมัติสูง (ฟังก์ชันการตัด/ผ่ารวมกัน) พร้อมการใช้พลังงานต่ำและการทำงานที่เรียบง่าย

2. การประมวลผลแบบไม่ต้องสัมผัสทำให้เกิดความสามารถพิเศษที่ไม่สามารถทำได้ด้วยวิธีการทั่วไป

3. การดำเนินการแบบไม่ใช้วัสดุสิ้นเปลืองช่วยลดต้นทุนการดำเนินงานและเพิ่มความยั่งยืนด้านสิ่งแวดล้อม

4. ความแม่นยำที่เหนือกว่าด้วยมุมเทเปอร์ที่เป็นศูนย์และการขจัดความเสียหายของชิ้นงานรอง

XKH มอบบริการปรับแต่งที่ครอบคลุมสำหรับระบบการตัดด้วยเลเซอร์ของเรา รวมถึงการกำหนดค่าแพลตฟอร์มที่ปรับแต่งได้ การพัฒนาพารามิเตอร์กระบวนการเฉพาะ และโซลูชันเฉพาะแอปพลิเคชัน เพื่อตอบสนองความต้องการการผลิตที่ไม่ซ้ำใครในอุตสาหกรรมต่างๆ