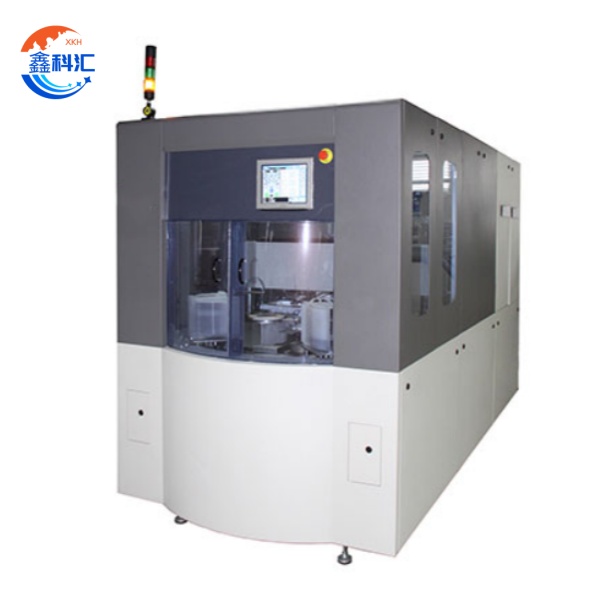

อุปกรณ์ทำให้เวเฟอร์บางลงสำหรับการประมวลผลเวเฟอร์แซฟไฟร์/SiC/Si ขนาด 4 นิ้ว-12 นิ้ว

หลักการทำงาน

กระบวนการทำให้เวเฟอร์บางลงดำเนินการผ่านสามขั้นตอน:

การเจียรแบบหยาบ: ล้อเพชร (ขนาดเม็ด 200–500 μm) จะขจัดวัสดุออกไป 50–150 μm ที่ความเร็ว 3,000–5,000 รอบต่อนาที เพื่อลดความหนาลงอย่างรวดเร็ว

การเจียรละเอียด: ล้อที่ละเอียดกว่า (ขนาดเม็ดกรวด 1–50 μm) จะช่วยลดความหนาลงเหลือ 20–50 μm ที่ <1 μm/s เพื่อลดความเสียหายใต้ผิวดินให้น้อยที่สุด

การขัดเงา (CMP): สารละลายเคมีและกลไกช่วยขจัดความเสียหายที่เหลือ ทำให้ Ra <0.1 นาโนเมตร

วัสดุที่เข้ากันได้

ซิลิกอน (Si): มาตรฐานสำหรับเวเฟอร์ CMOS ที่มีความบางลงเหลือ 25 μm สำหรับการซ้อนแบบ 3 มิติ

ซิลิกอนคาร์ไบด์ (SiC): ต้องใช้ล้อเพชรเฉพาะทาง (ความเข้มข้นของเพชร 80%) เพื่อความเสถียรทางความร้อน

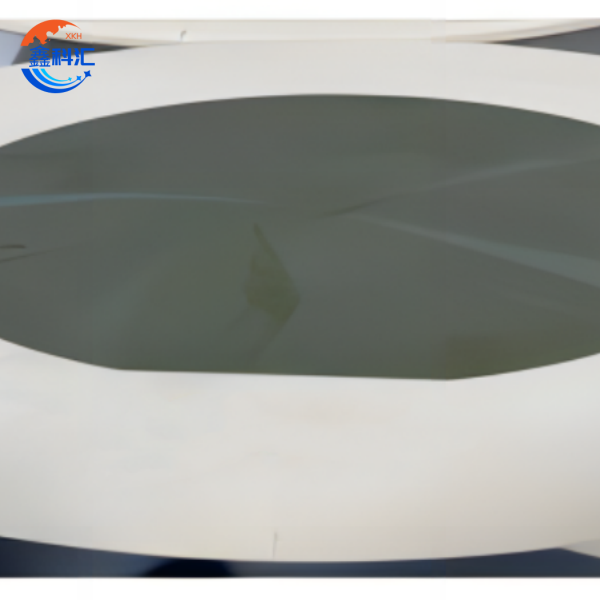

แซฟไฟร์ (Al₂O₃): บางลงเหลือ 50 μm สำหรับการใช้งาน UV LED

ส่วนประกอบระบบหลัก

1. ระบบการบด

เครื่องเจียรแบบแกนคู่: ผสมผสานการเจียรหยาบ/ละเอียดไว้ในแพลตฟอร์มเดียว ช่วยลดเวลาในการทำงานลง 40%

แกนหมุนแอโรสแตติก: ช่วงความเร็ว 0–6,000 รอบต่อนาที โดยมีค่าความคลาดเคลื่อนในแนวรัศมีน้อยกว่า 0.5 μm

2. ระบบการจัดการเวเฟอร์

หัวจับสูญญากาศ: แรงยึด >50 นิวตัน พร้อมความแม่นยำในการวางตำแหน่ง ±0.1 μm

แขนหุ่นยนต์: ขนส่งเวเฟอร์ขนาด 4–12 นิ้วด้วยความเร็ว 100 มม./วินาที

3. ระบบควบคุม

เลเซอร์อินเตอร์เฟอโรมิเตอร์: การตรวจสอบความหนาแบบเรียลไทม์ (ความละเอียด 0.01 μm)

ฟีดฟอร์เวิร์ดที่ขับเคลื่อนด้วย AI: คาดการณ์การสึกหรอของล้อและปรับพารามิเตอร์โดยอัตโนมัติ

4. การทำความเย็นและการทำความสะอาด

การทำความสะอาดด้วยอัลตราโซนิก: กำจัดอนุภาค >0.5 μm ด้วยประสิทธิภาพ 99.9%

น้ำปราศจากไอออน: ทำให้เวเฟอร์เย็นลงเหลือ <5°C เหนืออุณหภูมิห้อง

ข้อได้เปรียบหลัก

1. ความแม่นยำสูงพิเศษ: TTV (ความแปรผันของความหนาทั้งหมด) <0.5 μm, WTW (ความแปรผันของความหนาภายในเวเฟอร์) <1 μm

2. การบูรณาการหลายกระบวนการ: รวมการเจียร CMP และการกัดพลาสม่าไว้ในเครื่องเดียว

3. ความเข้ากันได้ของวัสดุ:

ซิลิกอน: ลดความหนาจาก 775 μm เหลือ 25 μm

SiC: บรรลุ TTV น้อยกว่า 2 μm สำหรับการใช้งาน RF

เวเฟอร์เจือปน: เวเฟอร์ InP เติมฟอสฟอรัสที่มีค่าความต้านทานไฟฟ้าต่ำกว่า 5%

4. ระบบอัตโนมัติอัจฉริยะ: การรวม MES ช่วยลดข้อผิดพลาดของมนุษย์ลง 70%

5. ประสิทธิภาพการใช้พลังงาน: ลดการใช้พลังงานลง 30% ด้วยระบบเบรกแบบสร้างพลังงานใหม่

แอปพลิเคชันหลัก

1. บรรจุภัณฑ์ขั้นสูง

• ไอซี 3 มิติ: การทำให้บางลงของเวเฟอร์ช่วยให้สามารถเรียงซ้อนชิปลอจิก/หน่วยความจำในแนวตั้ง (เช่น สแต็ก HBM) ได้ ทำให้มีแบนด์วิดท์สูงขึ้น 10 เท่า และลดการใช้พลังงานลง 50% เมื่อเทียบกับโซลูชัน 2.5 มิติ อุปกรณ์นี้รองรับการเชื่อมต่อแบบไฮบริดและการผสานรวม TSV (Through-Silicon Via) ซึ่งเป็นสิ่งสำคัญสำหรับโปรเซสเซอร์ AI/ML ที่ต้องการระยะห่างระหว่างกันน้อยกว่า 10 ไมโครเมตร ตัวอย่างเช่น เวเฟอร์ขนาด 12 นิ้วที่บางลงเหลือ 25 ไมโครเมตร ช่วยให้สามารถเรียงซ้อนได้ 8 ชั้นขึ้นไป ในขณะที่ยังคงรักษาความบิดเบี้ยวไว้น้อยกว่า 1.5% ซึ่งเป็นสิ่งสำคัญสำหรับระบบ LiDAR ในยานยนต์

• บรรจุภัณฑ์แบบ Fan-Out: การลดความหนาของเวเฟอร์ลงเหลือ 30 ไมโครเมตร ทำให้ความยาวของอินเตอร์คอนเนคต์สั้นลง 50% ลดความล่าช้าของสัญญาณ (<0.2 ps/mm) และทำให้ชิปเล็ตบางเฉียบเพียง 0.4 มม. สำหรับ SoC เคลื่อนที่ กระบวนการนี้ใช้ประโยชน์จากอัลกอริทึมการบดแบบชดเชยแรงเค้นเพื่อป้องกันการบิดงอ (การควบคุม TTV >50 ไมโครเมตร) ซึ่งทำให้มั่นใจได้ถึงความน่าเชื่อถือในการใช้งาน RF ความถี่สูง

2. อิเล็กทรอนิกส์กำลัง

• โมดูล IGBT: การลดความหนาลงเหลือ 50 μm ช่วยลดความต้านทานความร้อนลงเหลือน้อยกว่า 0.5°C/W ทำให้ MOSFET SiC 1200V สามารถทำงานที่อุณหภูมิจุดเชื่อมต่อ 200°C ได้ อุปกรณ์ของเราใช้การเจียรหลายขั้นตอน (หยาบ: กรวด 46 μm → ละเอียด: กรวด 4 μm) เพื่อป้องกันความเสียหายใต้ผิวดิน ทำให้มีรอบการหมุนเวียนความร้อนที่เชื่อถือได้มากกว่า 10,000 รอบ ซึ่งเป็นสิ่งสำคัญอย่างยิ่งสำหรับอินเวอร์เตอร์ EV ที่แผ่นเวเฟอร์ SiC หนา 10 μm ช่วยเพิ่มความเร็วในการสลับได้ 30%

• อุปกรณ์จ่ายไฟ GaN-on-SiC: การทำให้แผ่นเวเฟอร์บางลงเหลือ 80 ไมโครเมตร ช่วยเพิ่มการเคลื่อนที่ของอิเล็กตรอน (μ > 2000 ตารางเซนติเมตร/โวลต์·วินาที) สำหรับแผ่น GaN HEMT 650V ซึ่งช่วยลดการสูญเสียการนำไฟฟ้าลง 18% กระบวนการนี้ใช้การตัดด้วยเลเซอร์เพื่อป้องกันการแตกร้าวระหว่างการทำให้บางลง ทำให้ขอบของแผ่นเวเฟอร์มีขนาดเล็กลงกว่า 5 ไมโครเมตรสำหรับเครื่องขยายสัญญาณ RF

3. ออปโตอิเล็กทรอนิกส์

• LED GaN-on-SiC: แผ่นซับสเตรตแซฟไฟร์ขนาด 50 ไมโครเมตร ช่วยเพิ่มประสิทธิภาพการสกัดแสง (LEE) ได้ถึง 85% (เทียบกับ 65% สำหรับเวเฟอร์ขนาด 150 ไมโครเมตร) ด้วยการลดการดักจับโฟตอนให้น้อยที่สุด ระบบควบคุม TTV ต่ำพิเศษของอุปกรณ์ของเรา (<0.3 ไมโครเมตร) ช่วยให้มั่นใจได้ว่าการปล่อยแสง LED สม่ำเสมอทั่วทั้งเวเฟอร์ขนาด 12 นิ้ว ซึ่งเป็นสิ่งสำคัญสำหรับจอแสดงผล Micro-LED ที่ต้องการความสม่ำเสมอของความยาวคลื่นน้อยกว่า 100 นาโนเมตร

• ซิลิคอนโฟโตนิกส์: เวเฟอร์ซิลิคอนหนา 25 ไมโครเมตร ช่วยลดการสูญเสียสัญญาณในท่อนำคลื่นลงได้ 3 เดซิเบล/เซนติเมตร ซึ่งจำเป็นสำหรับตัวรับส่งสัญญาณออปติคัล 1.6 เทราบิตต่อวินาที กระบวนการนี้ผสานการปรับเรียบด้วย CMP เพื่อลดความหยาบของพื้นผิวให้เหลือ Ra <0.1 นาโนเมตร ซึ่งช่วยเพิ่มประสิทธิภาพการเชื่อมต่อได้ถึง 40%

4. เซ็นเซอร์ MEMS

• เครื่องวัดความเร่ง: เวเฟอร์ซิลิคอนขนาด 25 ไมโครเมตร ให้ค่า SNR มากกว่า 85 เดซิเบล (เทียบกับ 75 เดซิเบลสำหรับเวเฟอร์ขนาด 50 ไมโครเมตร) โดยการเพิ่มความไวในการเคลื่อนที่ของมวลพิสูจน์ ระบบเจียรแบบสองแกนของเราช่วยชดเชยความเค้นที่แปรผัน ทำให้ค่าความไวลดลงเหลือน้อยกว่า 0.5% ที่อุณหภูมิ -40°C ถึง 125°C การใช้งานประกอบด้วยการตรวจจับการชนของรถยนต์ และการติดตามการเคลื่อนไหวแบบ AR/VR

• เซ็นเซอร์วัดแรงดัน: การทำให้บางลงเหลือ 40 ไมโครเมตร ช่วยให้วัดได้ในช่วง 0–300 บาร์ โดยมีฮิสเทอรีซิส FS น้อยกว่า 0.1% กระบวนการนี้ใช้การยึดติดชั่วคราว (ตัวพาแก้ว) เพื่อป้องกันการเกิดการแตกของแผ่นเวเฟอร์ระหว่างการกัดด้านหลัง ทำให้เซ็นเซอร์ IoT ในอุตสาหกรรมมีความทนทานต่อแรงดันเกินน้อยกว่า 1 ไมโครเมตร

• การทำงานร่วมกันทางเทคนิค: อุปกรณ์ทำให้แผ่นเวเฟอร์บางของเราผสานรวมการเจียรเชิงกล การกัดด้วยความร้อน (CMP) และการกัดด้วยพลาสมา เพื่อรับมือกับความท้าทายด้านวัสดุที่หลากหลาย (Si, SiC, แซฟไฟร์) ยกตัวอย่างเช่น GaN-on-SiC จำเป็นต้องใช้การเจียรแบบไฮบริด (ล้อเพชร + พลาสมา) เพื่อสร้างสมดุลระหว่างความแข็งและการขยายตัวเนื่องจากความร้อน ในขณะที่เซ็นเซอร์ MEMS ต้องการความหยาบผิวต่ำกว่า 5 นาโนเมตรผ่านการขัดด้วยความร้อน (CMP)

• ผลกระทบต่ออุตสาหกรรม: เทคโนโลยีนี้ช่วยขับเคลื่อนการสร้างสรรค์นวัตกรรมในชิป AI โมดูล 5G mmWave และอุปกรณ์อิเล็กทรอนิกส์แบบยืดหยุ่น โดยมีค่าความคลาดเคลื่อนของ TTV น้อยกว่า 0.1 μm สำหรับจอแสดงผลแบบพับได้ และน้อยกว่า 0.5 μm สำหรับเซ็นเซอร์ LiDAR ในยานยนต์ ด้วยการทำให้สามารถใช้เวเฟอร์ที่บางกว่าและมีประสิทธิภาพสูงขึ้น

บริการของ XKH

1. โซลูชันที่ปรับแต่งได้

การกำหนดค่าที่ปรับขนาดได้: การออกแบบห้องขนาด 4–12 นิ้วพร้อมการโหลด/ขนถ่ายอัตโนมัติ

การสนับสนุนการเจือปน: สูตรที่กำหนดเองสำหรับผลึกเจือปน Er/Yb และเวเฟอร์ InP/GaAs

2. การสนับสนุนแบบครบวงจร

การพัฒนากระบวนการ: ทดลองใช้งานฟรีพร้อมการเพิ่มประสิทธิภาพ

การฝึกอบรมทั่วโลก: การประชุมเชิงปฏิบัติการทางเทคนิคประจำปีเกี่ยวกับการบำรุงรักษาและการแก้ไขปัญหา

3. การประมวลผลหลายวัสดุ

SiC: การทำให้เวเฟอร์บางลงเหลือ 100 μm โดย Ra <0.1 nm

แซฟไฟร์: ความหนา 50μm สำหรับหน้าต่างเลเซอร์ UV (การส่งผ่าน >92%@200 นาโนเมตร)

4. บริการเสริม

อุปทานสิ้นเปลือง: ล้อเพชร (เวเฟอร์มากกว่า 2,000 ชิ้น/อายุการใช้งาน) และสารละลาย CMP

บทสรุป

อุปกรณ์ทำให้แผ่นเวเฟอร์บางลงนี้มอบความแม่นยำระดับแนวหน้าของอุตสาหกรรม ความคล่องตัวในการใช้งานวัสดุหลายชนิด และระบบอัตโนมัติอัจฉริยะ จึงเป็นสิ่งจำเป็นสำหรับการผสานรวม 3 มิติและอิเล็กทรอนิกส์กำลัง บริการที่ครอบคลุมของ XKH ตั้งแต่การปรับแต่งไปจนถึงกระบวนการหลังการประมวลผล ช่วยให้ลูกค้ามั่นใจได้ว่าจะได้รับประสิทธิภาพด้านต้นทุนและประสิทธิภาพที่ยอดเยี่ยมในการผลิตเซมิคอนดักเตอร์